従来加工法との比較

| 加工法 | 特徴 |

|---|---|

| MIM(金属粉末射出成形) | 金属粉末を原料とした部品製造法の一種で、金属粉末冶金法とプラスチック射出成型法を組み合わせたもの。 複雑形状の部品を高精度と高強度で量産可能。 |

| 機械加工 | 精密加工の代表的加工法。求められる精度や形状の複雑さに比例して工数が増し、コストが増大。 加工時の材料ロスが多く加工時間も掛かるため大規模な量産には不向き。 |

| プレス | 対となった工具の間に素材をはさみ、工具によって強い力を加えることで、素材を工具の形に成形(塑性加工)する加工法。 |

| 焼結(粉末冶金) | 金属粉末を成型して焼結し、金属製品を造る製法。陶磁器の製法に近い。 鋳造では融点・比重の組合せで均一な組織が作りにくい合金の製造や、鋳造よりも後加工の少ない素材の製造などに利点がある。 |

| ダイカスト | 溶融金属を金型に圧入する鋳造法の一種で、量産性に優れ形状自由度も高い一方、低融点金属(Al, Zn,Mg)合金に限定される。 |

| ロストワックス | ワックス製の原型を鋳砂で覆い、原型を溶かした空間に溶融金属を流し込むの加工法。 形状自由度の高さや材料の選択肢も広いが、工程が多く、最終仕上げ加工も必要。微小部品の生産には不向き。 |

| MIM | 機械加工 | プレス | 焼結 | ダイカスト | ロストワックス | |

| 寸法精度 | ○ ±0.5%程度 | ◎ 高精度な加工 | × 高精度加工には対応困難 | △ 加圧方向の精度制御困難 | △ ±1%程度 | △ ±1%程度 |

| 形状自由度 | ○ アンダーカット構造可 | △ アンダーカット構造難 | △ 3D形状は不得意 | △ 2.5次元形状まで | ○ 3D形状は不得意 | ○ 小型、薄肉部品は困難 |

| 生産コスト | ○ 大ロットで低コスト | △ 複雑部品ほど高コスト化 | ◎ 量産に最適 | ○ 量産性に優れる | ◎ 工程が少なく非常に安価 | △ 量産での低コスト化困難 |

| 材料選択幅 | ○ すべての高融点合金可能 | ◎ 難削材以外はほぼカバー | ○ 流通のある金属板に対応 | ○ 多くの難削材・高融点材に対応 | △ 低融点金属のみ可能 | △ 超硬など特殊合金は困難 |

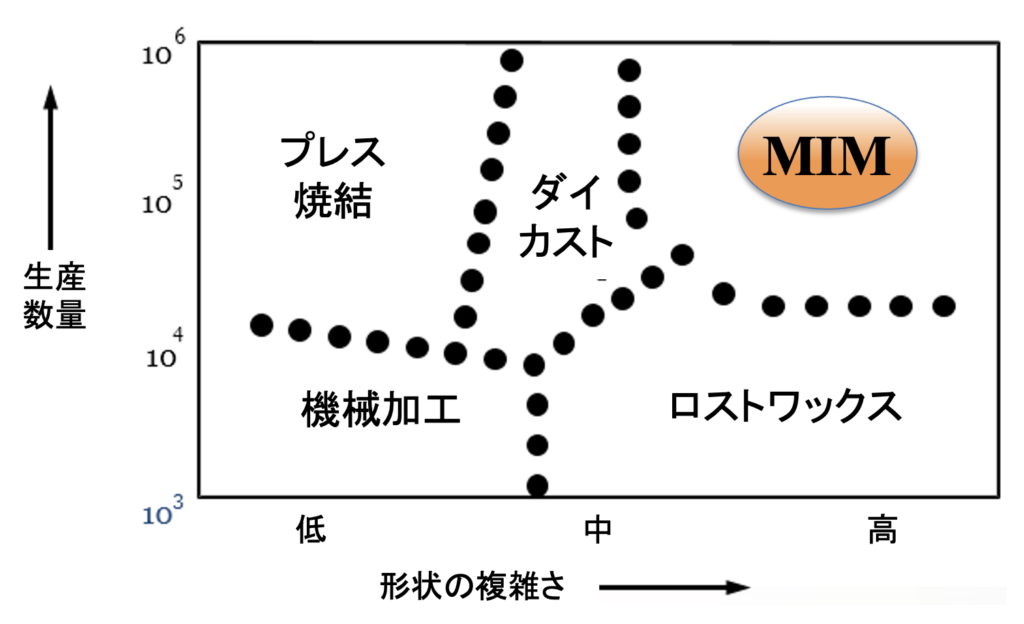

部品生産量と形状による比較

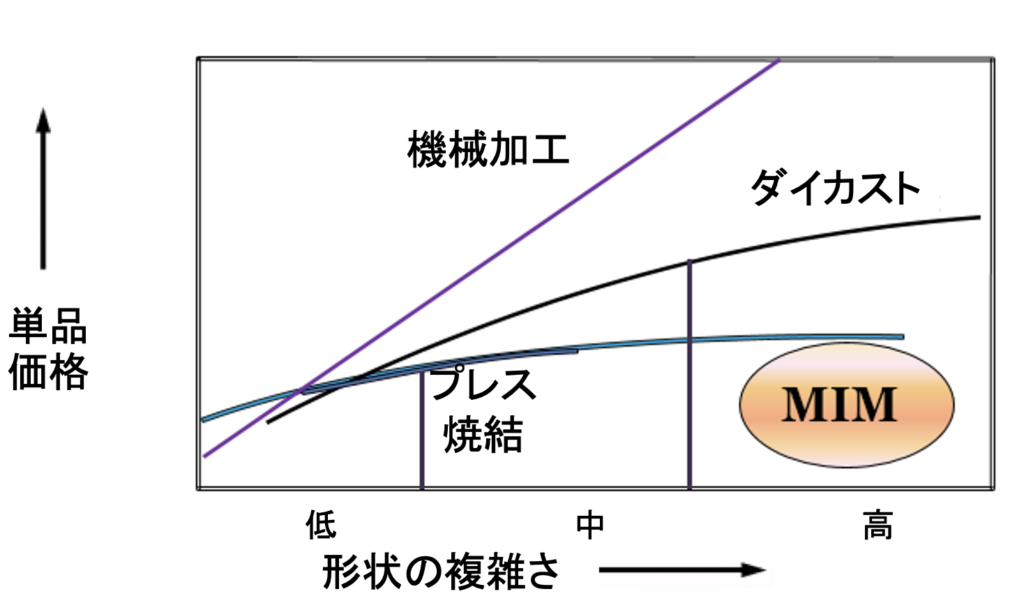

単品価格による比較

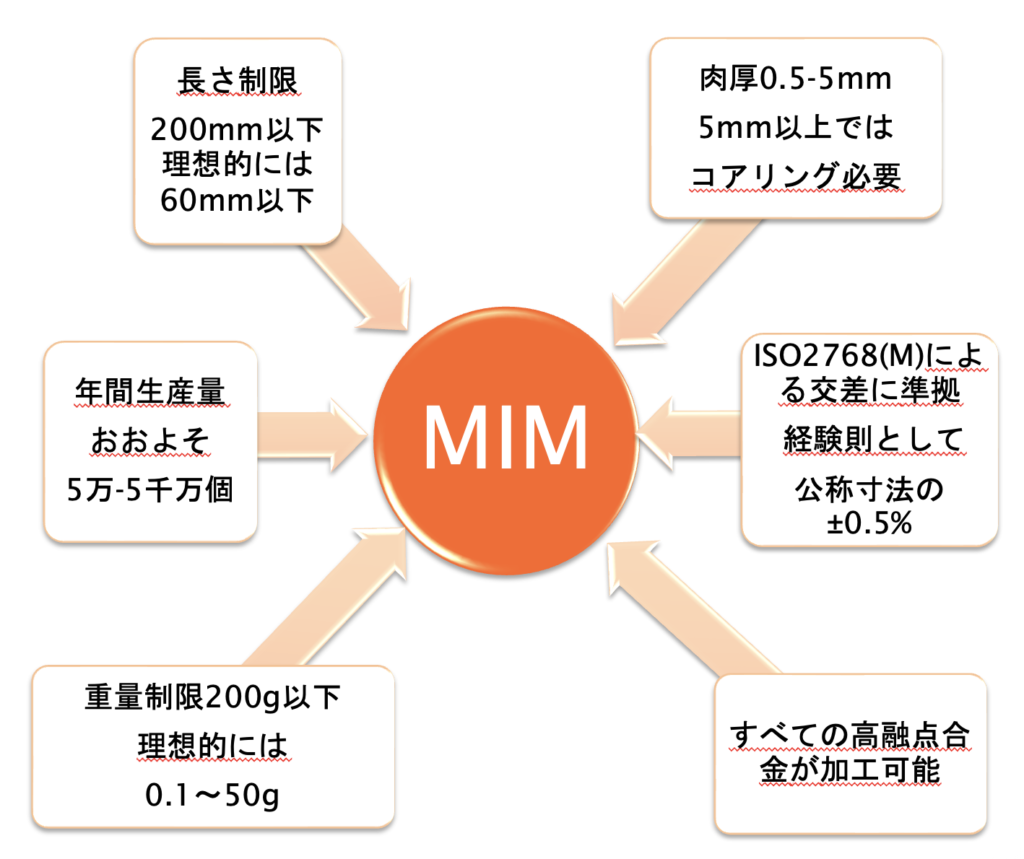

MIMの制約

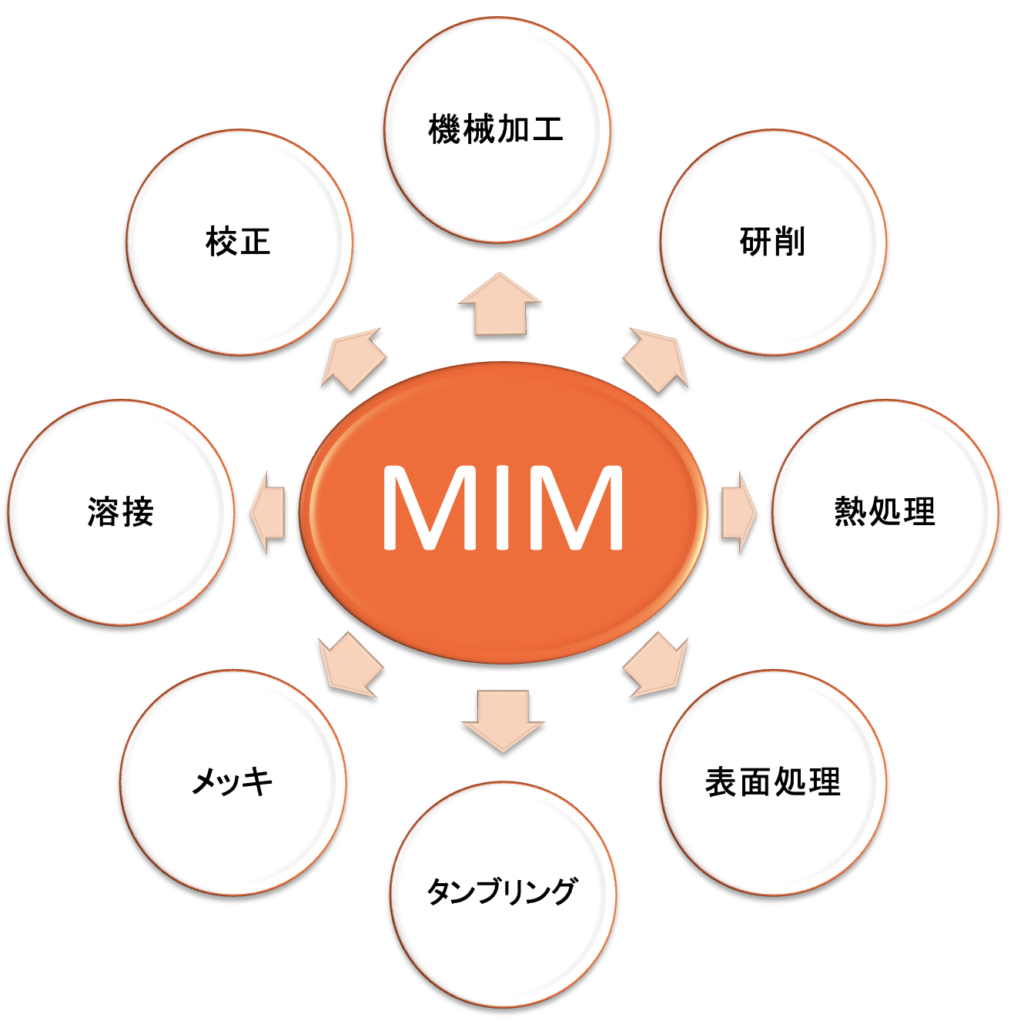

MIMの多様性