金属部品のコスト・性能面で、圧倒的パフォーマンスを発揮

世界最大規模のMIM(金属粉末射出成形)部品メーカーINDO-MIM(インド)は自動車、医療、コンシューマ製品等々様々な分野で世界中のメーカー様にMIM部品をお届けしています。

日本企業様(医療機器、自動車用部品、機械部品、電子部品等)での採用事例もどんどん増えています。

また、MIM以外でも、以下の加工も内製し、実績豊富です。

・ロストワックス

・精密機械加工

・CIM(セラミック射出成形)

・3D金属プリント(バインダージェット方式等)

・特殊加工、特殊塗装

お客様の課題、問題にワンストップで対応いたします。

MIMへの移行例&INDO-MIM設計手法、各産業分野の事例をダウンロードいただけます。

コスト・原価低減

- MIMはかなり複雑な形状の金属部品でも一体成形で製造できます。

ある程度の所容量があれば画期的にコストが下がることがあります。

部品性能・特性

- 一体成形の強みで、強度・液剤の浸潤不安など部品の性能課題を解決します。

世界に供給するINDO-MIM社

INDO-MIMは1997年に創業し、現在は、金属粉末射出成形(MIM)部品の世界的サプライヤーに成長しました。

アメリカ、ヨーロッパ、アジアなど30ヶ国以上のお客様に金属精密部品を供給しており、この業界でのグローバルリーダーにまで発展しています。また、設計、金型、材料、仕上げ、組み立てに至る、全プロセスで熟練技術を兼ね備え、高度な統合力を持つ金属粉末射出成形製造業者です。

INDO-MIMは、インド三工場とアメリカ合衆国一工場、約10ヘクタールに及ぶ敷地に、最先端生産設備を持ち、金属粉末射出成形製造業者としては世界最大規模です。スタッフも、開発、設計、製造技術者など3,000人以上になります。

各工場では、ISO9001:2015、IATF16949:2016、ISO13485:2016、ISO9100:2016、ISO45001:2018など、各種認証を取得。

INDO-MIMは、最先端技術を活用し、ソリューション立案、設計、複雑で精密な加工と生産、サブアッセンブリーまでを総合的にカバーする、提案力を兼ね備えた高度な専門技術集団です。

※INDO-MIM社の日本での公式営業窓口は、株式会社インダストリーです。

MIM(金属粉末射出成形)とは?

MIM(金属粉末射出成形)は、従来の金属成型法よりもコストの制約を受けることなく、ユニークな製品を作る能力があります。

金属粉末射出成形はプラスチック射出成形のようなフレキシブルな設計が可能で、しかも金属無垢材と同等の強度や特性を併せ持つ製造方法であり、複雑形状の部品を低価格で作るためのソリューションとして有効です。

金属粉末射出成形の持つユニークな長所は、幅広い産業分野で評価を受け、競争力を与える手法として、各産業を支える役を担っています。

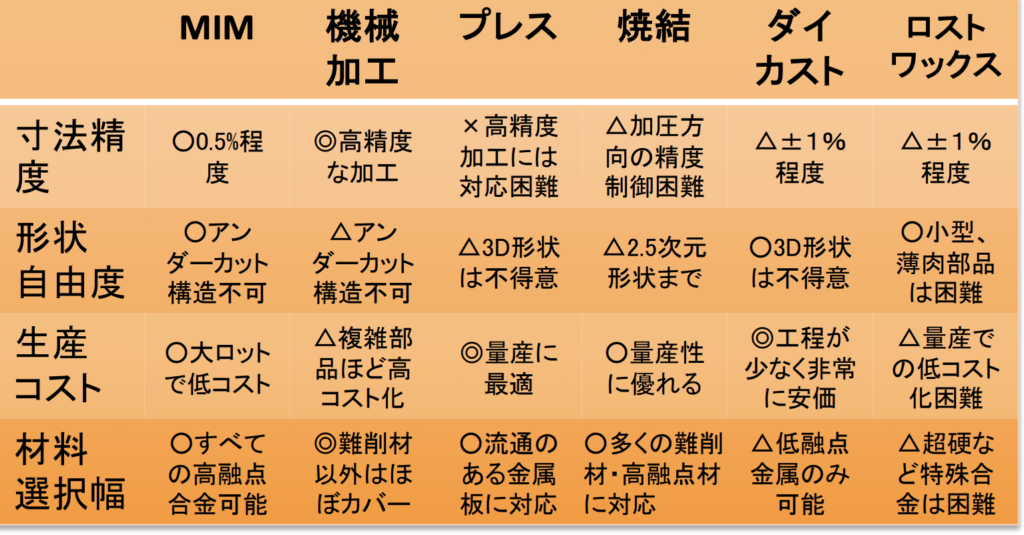

MIMと従来加工法の比較

| 加工法 | 特徴 |

|---|---|

| MIM(金属粉末射出成形) | 金属粉末を原料とした部品製造法の一種で、金属粉末冶金法とプラスチック射出成型法を組み合わせたもの。 複雑形状の部品を高精度と高強度で量産可能。 |

| 機械加工 | 精密加工の代表的加工法。求められる精度や形状の複雑さに比例して工数が増し、コストが増大。 加工時の材料ロスが多く加工時間も掛かるため大規模な量産には不向き。 |

| プレス | 対となった工具の間に素材をはさみ、工具によって強い力を加えることで、素材を工具の形に成形(塑性加工)する加工法。 |

| 焼結(粉末冶金) | 金属粉末を成型して焼結し、金属製品を造る製法。陶磁器の製法に近い。 鋳造では融点・比重の組合せで均一な組織が作りにくい合金の製造や、鋳造よりも後加工の少ない素材の製造などに利点がある。 |

| ダイカスト | 溶融金属を金型に圧入する鋳造法の一種で、量産性に優れ形状自由度も高い一方、低融点金属(Al, Zn,Mg)合金に限定される。 |

| ロストワックス | ワックス製の原型を鋳砂で覆い、原型を溶かした空間に溶融金属を流し込むの加工法。 形状自由度の高さや材料の選択肢も広いが、工程が多く、最終仕上げ加工も必要。微小部品の生産には不向き。 |

実績

グローバル企業からの信頼も勝ち取り、年間1.5億個ものパーツを出荷しております。

日系企業とのビジネスでも、名だたるメーカーにパーツを納め、満足していただいています。